Luksuriøst interiør, skinnende panser, sjokkerende brøl ... alt viser frem arrogansen til supersportsbiler, tilsynelatende langt unna vanlige folks liv, men visste du det? Faktisk er interiøret og panseret på disse bilene laget av glassfiberprodukter.

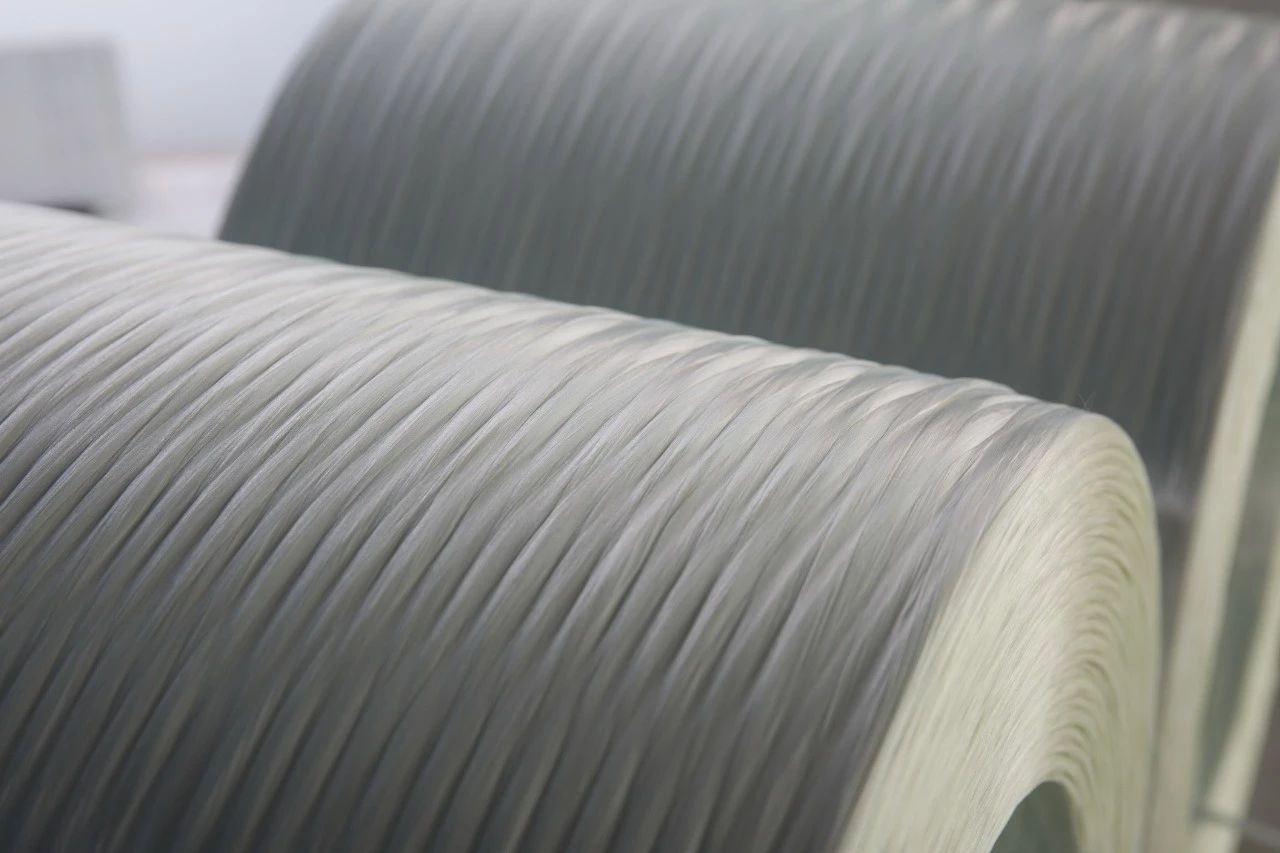

I tillegg til luksusbiler kjører vanlige folk biler og lastebiler som transporterer varer, og alle er laget av glassfiber. Man kan si at bruksytelsen til glassfiber kan forlenges på ubestemt tid.

For tiden kan glassfiberforsterkede komposittmaterialer for bilkomponenter deles inn i to typer: termoplast og termoherdende. Produksjonsprosessene for de to er forskjellige, og bruksområdene er også forskjellige. Termoherdende glassfiberprodukter for LFT brukes hovedsakelig til interiørdeler i biler, for eksempel instrumentpanelbraketter, reservehjulbokser, frontbraketter og andre ikke-bilrammekomponenter; termoherdende SMC-glassfiberprodukter brukes hovedsakelig til bilpanser, støtfangere og drivstofftankseparatorer. Termiske deksler og andre strukturelle deler i biler.

Med utviklingen av bilindustrien og promoteringen av energisparing og miljøvernkonsepter, har lette biler blitt den generelle trenden. Drivstofforbruket til en bil avhenger hovedsakelig av motorens slagvolum og bilens totale masse. Med forutsetningen om å opprettholde bilens generelle kvalitet, ytelse og kostnad, kan det å redusere bilens vekt effektivt øke utgangseffekten og kjøreegenskapene, redusere drivstofforbruket og redusere eksosutslippene. Studier har vist at for hver 10 % reduksjon i kjøretøyets vekt, kan drivstofforbruket reduseres med 6–8 %. Å erstatte tradisjonelt stål med glassfiber kan redusere bilens vekt betraktelig.

SMC-produkter er en viktig del av bildeler. Hvordan man kan redusere vekten på biler ved å forbedre ytelsen er et presserende problem for bilprodusenter å løse.

For tiden er den mest anerkjente metoden i bransjen å erstatte tradisjonelle fyllstoffer med hule glasskuler, og dermed redusere tettheten til arket for å oppnå effekten av å redusere vekten av bilen. Problemet med dette er imidlertid at materialets mekaniske egenskaper også reduseres. Derfor kan glassfibre brukes til å gi høyere mekaniske forhold for å sikre mekaniske egenskaper under forhold med lav tetthet. SMC-produktene nevnt ovenfor er sammensatt av glassfiber, fyllstoff og harpiks.

Glassfiberprodukter for SMC med høy styrke og overflateegenskaper. Produktet kan oppfylle kravene til mekaniske egenskaper og A-nivå overflateegenskaper samtidig, og er egnet for produksjon av bildeler og strukturelle deler. Sammenlignet med konkurrenter i bransjen under de samme forholdene, har den totale mekaniske ytelsen økt med 20 %, noe som gir en løsning på problemet med mekanisk ytelsesforringelse ved lav tetthet i SMC.

Som de misunnelsesverdige supersportsbilene er kravene til kraft og utseende mye høyere enn vanlige biler, spesielt for utseende og glatthet. SMC bruker glassfiber 456 som en ny type glassfiberprodukt for bildeler, som kan oppfylle kundens A-nivå overflate, det vil si krav til speiloverflate, og lysstyrken er tilstrekkelig til å matche plasseringen av superbiler.

I tillegg til SMC-produkter kan glassfiberforsterkede termoplastmaterialer også spille en viktig rolle innen erstatning av stål med plast i biler. Høytytende LFT-garn 362H brukes hovedsakelig i bildeler som bakspeil, lydisolerte deksler, instrumentpanelbraketter osv.

LFT-teknologi har høye krav til garnets bearbeidbarhet, spesielt garnets slitestyrke. Hårigheten per kilogram av 362H er svært lav. Dr. Fan Jiashu fra Product R&D Center bekreftet dette gjennom eksperimentell sammenligning. Når han satte fuktigheten til 50 %, er hårigheten per kilogram av 362H betydelig lavere enn for sammenligningsproduktet. Når fuktigheten stiger til 75 %, øker hårigheten til alle produktene, noe som bestemmes av egenskapene til selve garnets limmiddel. Men det som er utrolig er at når fuktigheten er 75 %, er hårigheten til 362H fortsatt lavere enn for kontrollgruppen, som viser den utmerkede slitestyrken til 362H.

Ikke bare det, de mekaniske egenskapene til 362H er også høy styrke og høy seighet. Med dette vil bilen være mer motstandsdyktig mot kollisjoner ved kraftige støt. Den vil ikke være like "sprø" som stål, og vil ikke lett bli "skadet". Dette er det samme som overflaten til 362H. Den unike behandlingen med lim er uatskillelig. Utviklingen av høyproduserbart og høytytende LFT-forbedret direktegarn for PP 362H forbedrer produktsystemet til direktegarn for LFT ytterligere. Den høye dispersjonen og høye smøreevnen oppfyller kundenes krav til prosesserbarhet.

Publisert: 17. juni 2021