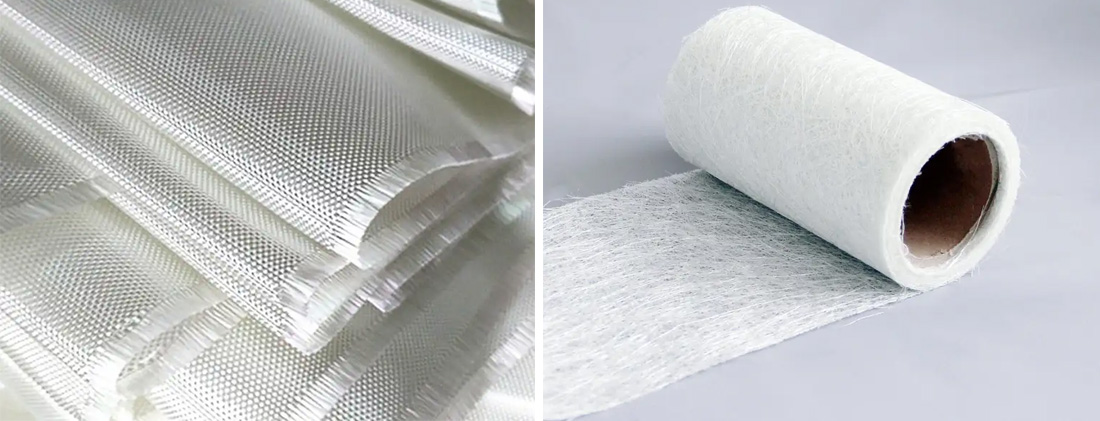

Glassfibermatter

1.Hakket strandmatte (CSM)Glassfiber-roving(noen ganger også kontinuerlig roving) kuttes i 50 mm lengder, tilfeldig, men jevnt lagt på et transportbånd. Deretter påføres et emulsjonsbindemiddel, eller et pulverbindemiddel drysses på, og materialet varmes opp og herdes for å danne den oppkuttede trådmatten. CSM brukes hovedsakelig i håndopplegg, kontinuerlig panelproduksjon, matched die molding og SMC (Sheet Molding Compound) prosesser. Kvalitetskrav for CSM inkluderer:

- Jevn arealvekt over bredden.

- Jevn fordeling av avkuttede tråder på matteoverflaten uten store hulrom og jevn fordeling av bindemiddel.

- Moderat tørrmattestyrke.

- Utmerkede harpiksfuktings- og penetreringsegenskaper.

2.Kontinuerlig filamentmatte (CFM)Kontinuerlige glassfiberfilamenter som dannes under strekkprosessen eller avvikles fra rovingpakker legges ned i et åttetallsmønster på et kontinuerlig bevegelig nettbånd og bindes med et pulverbindemiddel. Siden fibrene i CFM er kontinuerlige, gir de bedre forsterkning til komposittmaterialer enn CSM. Det brukes hovedsakelig i pultrusjon, RTM (Resin Transfer Molding), trykkposestøping og GMT (Glass Mat Reinforced Thermoplasts) prosesser.

3.OverflatematteFRP-produkter (fiberforsterket plast) krever vanligvis et harpiksrikt overflatelag, noe som vanligvis oppnås ved bruk av en overflatematte av medium-alkaliglass (C-glass). Siden denne matten er laget av C-glass, gir den FRP-en kjemisk motstand, spesielt syrebestandighet. I tillegg, på grunn av sin tynnhet og finere fiberdiameter, kan den absorbere mer harpiks for å danne et harpiksrikt lag som dekker teksturen til glassfiberforsterkende materialer (som vevd roving) og fungerer som en overflatefinish.

4.Nålet matteKan kategoriseres i nålematte med hakket fiber og nålematte med kontinuerlig filament.

- Hakket fibernålmattelages ved å kutte glassfiberroving i 50 mm lange lengder, legge dem tilfeldig på et underlag som tidligere er plassert på et transportbånd, og deretter nåle det med nåler med pigger. Nålene skyver de hakkede fibrene inn i underlaget, og piggerne bringer også noen fibre opp, og danner en tredimensjonal struktur. Underlaget som brukes kan være et løst vevd stoff av glass eller andre fibre. Denne typen nålete matte har en filtlignende tekstur. Hovedbruksområder inkluderer termiske og akustiske isolasjonsmaterialer, fôringsmaterialer og filtreringsmaterialer. Den kan også brukes i FRP-produksjon, men den resulterende FRP har lavere styrke og begrenset anvendelsesområde.

- Kontinuerlig nålematte med filamentlages ved å kaste kontinuerlige glassfiberfilamenter tilfeldig på et kontinuerlig nettbånd ved hjelp av en filamentspredningsenhet, etterfulgt av nåling med et nålebrett for å danne en matte med en sammenvevd tredimensjonal fiberstruktur. Denne matten brukes primært i produksjon av glassfiberforsterkede termoplastiske stemplingsbare ark.

5.Sydd matteOppkuttede glassfibre med en lengde fra 50 mm opptil 60 cm kan sys sammen med en symaskin for å danne en oppkuttet fibermatte eller en langfibermatte. Førstnevnte kan erstatte tradisjonell bindemiddelbundet CSM i noen bruksområder, og sistnevnte kan til en viss grad erstatte CFM. Deres vanlige fordeler er fravær av bindemidler, unngåelse av forurensning under produksjonen, god harpiksimpregneringsytelse og lavere kostnader.

Glassfiberstoffer

Følgende introduserer forskjellige glassfiberstoffer vevd fraglassfibergarn.

1. GlassdukGlassduk produsert i Kina er delt inn i alkalifrie (E-glass) og middels alkaliske (C-glass) typer; mesteparten av den utenlandske produksjonen bruker alkalifri E-GLASS glassduk. Glassduk brukes primært til å produsere ulike elektrisk isolerende laminater, kretskort, kjøretøykarosserier, lagringstanker, båter, former osv. Medium alkaliske glassduk brukes hovedsakelig til å produsere plastbelagte emballasjestoffer og til korrosjonsbestandige applikasjoner. Stoffets egenskaper bestemmes av fiberegenskaper, varp- og vefttetthet, garnstruktur og vevemønster. Varp- og vefttetthet bestemmes av garnstrukturen og vevemønsteret. Kombinasjonen av varp- og vefttetthet og garnstruktur bestemmer stoffets fysiske egenskaper, som vekt, tykkelse og bruddstyrke. Det er fem grunnleggende vevemønstre: vanlig (ligner på vevd roving), twill (generelt ±45°), sateng (ligner på enveisstoff), leno (hovedvev for glassfibernett) og matts (ligner på oxfordstoff).

2.GlassfibertapeDeles inn i vevd kantbånd (selkant) og ikke-vevd kantbånd (frynsete kant). Hovedvevemønsteret er enkelt. Alkalifritt glassfiberbånd brukes ofte til å produsere elektriske utstyrskomponenter som krever høy styrke og gode dielektriske egenskaper.

3.Glassfiber ensrettet stoff

- Enveis varpstoffer et fireskaftet brutt satengstoff eller satengstoff med lang skaft vevd med grove varpgarn og fine veftgarn. Dets karakteristiske er høy styrke, hovedsakelig i varpretningen (0°).

- Det finnes ogsåGlassfiber ensrettet veftstoff, tilgjengelig i både varpstrikket og vevd type. Den kjennetegnes av grove veftgarn og fine varpgarn, hvor glassfibergarnene hovedsakelig er orientert i veftretningen, noe som gir høy styrke i veftretningen (90°).

4.Glassfiber 3D-stoff (stereoskopisk stoff)3D-stoffer er relative til plane stoffer. Deres strukturelle egenskaper har utviklet seg fra endimensjonale og todimensjonale til tredimensjonale, noe som gir komposittmaterialene som er forsterket av dem god integritet og formbarhet, noe som forbedrer den interlaminære skjærstyrken og skadetoleransen til komposittene betydelig. De ble utviklet for å møte de spesielle behovene til luftfart, luftfart, våpen og marinesektoren, og bruken av dem har nå utvidet seg til å omfatte bilindustrien, sportsutstyr og medisinsk utstyr. Det er fem hovedkategorier: vevde 3D-stoffer, strikkede 3D-stoffer, ortogonale og ikke-ortogonale ikke-krympede 3D-stoffer, 3D-flettede stoffer og andre former for 3D-stoffer. Formene til 3D-stoffer inkluderer blokkformede, søyleformede, rørformede, hule avkortede kjegler og uregelmessige tverrsnitt med variabel tykkelse.

5. Glassfiberpreformstoff (formet stoff)Formen på preformede stoffer er svært lik formen på produktet de er ment å forsterke, og de må veves på dedikerte vevstoler. Symmetrisk formede stoffer inkluderer: sfæriske luer, kjegler, hatter, manualformede stoffer, osv. Asymmetriske former som esker og båtskrog kan også produseres.

6.Glassfiberkjernestoff (gjennomgående sømstoff)Kjernestoffet består av to parallelle lag med stoff som er forbundet med langsgående vertikale strimler. Tverrsnittsformen kan være trekantet, rektangulær eller bikubeformet.

7.Glassfiberstingbundet stoff (strikket matte eller vevd matte)Det er forskjellig fra vanlige stoffer og fra den vanlige betydningen av matte. Det mest typiske stingbundne stoffet dannes ved å legge ett lag med varpgarn og ett lag med veftgarn over hverandre, og deretter sy dem sammen for å danne et stoff. Fordeler med stingbundne stoffer inkluderer:

- Det kan øke den ultimate strekkfastheten, anti-delamineringsstyrken under spenning og bøyestyrken til FRP-laminater.

- Det reduserer vekten avFRP-produkter.

- Den flate overflaten gjør FRP-overflaten glattere.

- Det forenkler manuell opplegging og forbedrer arbeidsproduktiviteten. Dette forsterkende materialet kan erstatte CFM i pultrudert FRP og RTM, og kan også erstatte vevd roving i produksjon av sentrifugalstøpte FRP-rør.

Publisert: 22. oktober 2025